Çevreci Uygulamalarımız

Gerçek anlamda kalkınmış bir ülke, havasını suyunu temiz tutup, sanayisini geliştirebilmiş ülkelerdir. Ülkemizde en önemli çevre sorunlarından biri toz emisyonlarıdır. En fazla toz emisyonu, yapılmamış veya kaplanmamış yollardan çıkmaktadır. O zaman yollarımızı kaplamamız gerekmektedir.

Kaliteli yolu herkes istemektedir…

Ancak;

Taş ocakları doğru yerde seçilmediğinden ve doğru işletilmediğinden, hiç kimse yakınında taş ocağı olsun istememektedir.

Hiç kimse yakınında tozuyan bir konkasör tesisi istememektedir.

Hiç kimse yakınında çevreyi kirleten bir asfalt üretim tesisi istememektedir.

ÇEVRECİ TAŞ OCAĞI VE KONKASÖR İŞLETMEMİZ

Taş ocağından başlayarak tüm tesis faaliyetlerimiz, verimli ve çevreye saygılı şekilde yapılmaktadır. Bu anlayış içinde tüm tesislerimiz bu bakışla kurulmuş olup, faaliyetlerini bu şekilde sürdürmektedir.

Tüm taş ocağı işletmelerimizde; agrega üretiminin çevresel etkilerinin minimum seviyede olması için, görsel kirlilik yönünden görünebilirlik durumuna dikkat edilmektedir.

Agrega üretiminde hedef; taleplere uygun gradasyonda ve miktarda, uygun tane şeklinde, temiz, standartlara uygun, istenen kalite seviyesinde agrega üretimidir.

İstenen hedeflere ulaşmak ve tüm bu sorunları ve karşılaşılan güçlükleri aşmak için, verimli, kaliteli, çevreye duyarlı konkasör işletmeciliği anlayışına geçmek bir zorunluluk olmaktadır.

Bu anlayışla bakıldığında;

- Üretim maliyetleri düşürülmeli,

- Yükleme boşaltma masrafları ve çalışan personel sayısı azaltılmalı,

- Birim zamanda yapılan üretim artmalı,

- Ürün çeşitlenmesi otomasyona dayandırılmalı,

- Ocaktan çıkan her ürün değerlendirilmeli,

- İstenilen kalitede ve nitelikte agrega elde edilmeli,

- İdeal stoklama şartlarında agrega depolanarak, kalite ve ekonomik kayıplar engellenmeli,

- Uygun emisyon kontrol sistemleri, doğru yerlerde kullanılmalı,

- Çevre bütün kötü etkilerden korunmalıdır.

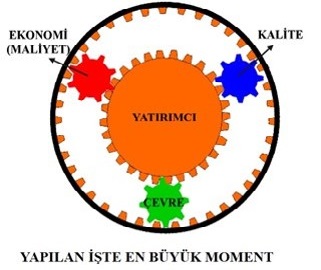

Bunun olmazsa olmaz şartı, baştan iyi planlamadır. Kalite, çevre ve ekonomiyi (maliyet) birlikte düşünmek gerekir.

Agrega üretimi, stoklanması ve tesisin beslenmesi sırasında oluşan tozumaların ana nedenleri aşağıda verilmektedir:

- Konkasörde oluşan tozuma

- Konkasörden kamyonlara yüklemede oluşan tozuma

- Stok alanlarına nakliye esnasında loader ve kamyon hareketleri sonucu oluşan tozuma

- Stok alanlarına boşaltma sırasında oluşan tozuma

- Açık saha depolaması sonucu rüzgârla tozuma

- Açık sahadan yükleme ve taşıma esnasında oluşan tozumalar

Soğuk silolara agrega beslenmesinde oluşan tozuma şeklindedir.

Tüm taş ocağı ve konkasör işletmelerimizde; Agrega üretiminin çevresel etkilerinin minimum seviyede olması için; kırma-eleme tesislerimizde toz emisyonunu asgariye indirmek için tüm tedbirler alınmıştır.

- Tozumaya sebep olan, tüm kırıcılar, elekler, bantlar, kapalı hale getirilmiştir.

- Tozumaya sebep olan her ünitenin içindeki tozu emmek için kuru tip toz filtreleri kullanılmaktadır.

- Elde edilen taş tozları asfalt üretiminde ve endüstride hammadde olarak değerlendirilmektedir.

- Gürültü seviyesi asgariye düşürülmüştür.

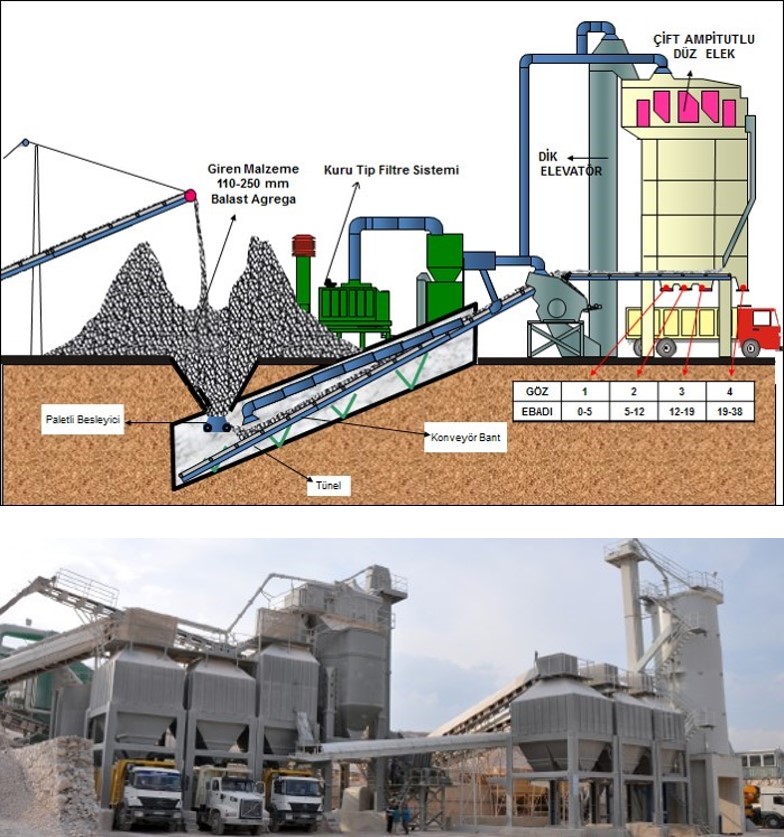

İç nakliye ve tesisin beslenmesinde iş makineleri ve kamyonlar yerine, üstü kapatılmış ve/veya tünel içinde çalışan, kuru tip filtre emişli konveyör bantlar, elevatörler tercih edilmektedir.

Doğru ham malzemeden, doğru kırma-eleme işlemleriyle, istenen kalitede ürünler elde edilmektedir.

Örneğin; dolgu ve zemin ıslah malzemesi olarak değerlendirilebilecek ve konkasörde kırılarak artı değer elde edilemeyecek ham malzemeler en başta taş ocaklarında tespit edilerek uygun şekilde değerlendirilmektedir.

Alttemel, plent-miks temel, asfalt ve beton agregası üretimleri için gerekli ham malzemenin taş ocağında doğru seçilmesi ve konkasörde uygun üretim planlamasıyla istenen kalite seviyelerinde ürünler elde edilmektedir.

Bu sayede hem taş ocakları verimli çalıştırılmakta, hem de ihtiyaç duyulan ürünlerin elde edilmesi daha kaliteli ve ekonomik yoldan sağlanmış olmaktadır.

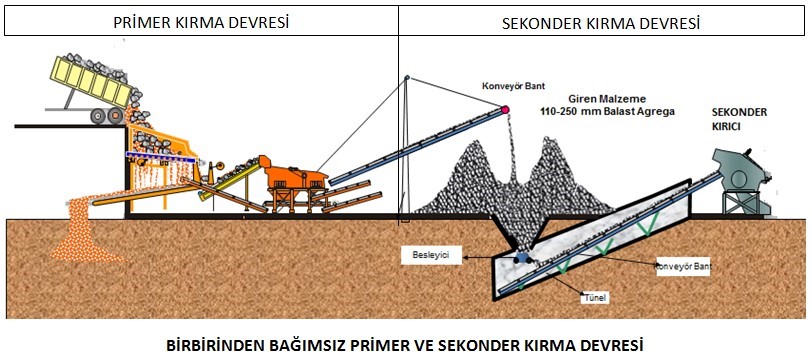

Primer kırma devresiyle, sekonder kırma devresinin ayrı olarak planlanması ve işletilmesi gerekmektedir.

Ancak ülkemizde primer kırıcıda kırılan paçal balast malzeme sekonder kırma grubuna direk olarak aktarılmaktadır. Bu durum en doğru gibi düşündüğümüz en yanlış sistemdir.

Verim en az yarı yarıya düşüktür. En basit bir arıza da bütün sistem durmak mecburiyetindedir. Sistemin eleklerini ve bantlarını kapatmak mümkün olmadığı için toz çıkışı önlenemez.

İdeal sistem; "İNKİTALI SİSTEM"dir.

İNKİTALI SİSTEM

Tüm kırma-eleme tesislerimiz «inkitalı» sistem ile çalışmaktadır

İnkitalı sistem sayesinde;

- En yüksek kapasite ve verimle çalışma olanağı sağlanmıştır.

- Bir devrede oluşacak kapasite değişikliği, bakım ve arıza durumları direkt olarak diğer devreyi etkilememektedir.

- Sistemin eleklerini ve bantlarını kapatarak ve oluşan tozu emiş hattı ile kuru tip filtre sistemine göndererek tozuma önlenmektedir.

- İstenen kalitede, standartlara uygun nihai kırılmış agrega imal edilmektedir.

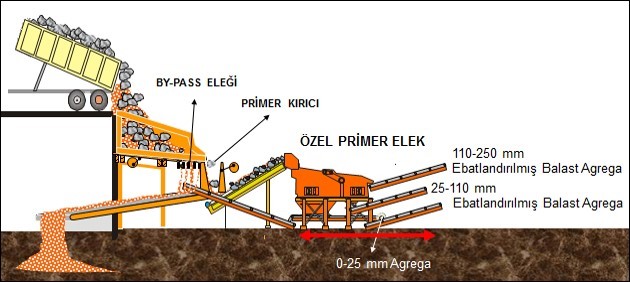

ÖZEL PRİMER KIRMA DEVRE TASARIMIMIZ

1. Etkin bye-pass sistemi, ön elek ve gerektiğinde bye-pass malzemesi zenginleştirme yöntemi kullanılmaktadır.

Bu sayede;

- Ham malzeme içerisinde bulunan ezilme zonları, ayrışmış kayaç malzemesi veya kil-silt özellikli çatlak dolgu malzemelerinin kırılmış agrega içerisinde mümkün olduğunca yer almaması sağlanmaktadır.

- Bye-pass malzemesi, dolgu, zemin ıslah malzemesi vb. olarak kullanılacak evsafa ulaştırılarak değerlendirilmektedir.

2. Primer kırıcı olarak çeneli kırıcı özellikle tercih edilmekte ve tüm tesislerimizde bu tip kırıcılar kullanılmaktadır.

Çeneli kırıcı çıkışında standart primer elek yerine, balast ebatlandırma eleği (E-MAK üretimi özel primer elek) kullanılmaktadır.

ÖZEL SEKONDER KIRMA DEVRE TASARIMIMIZ

Primer kırma devresine bağımlı olmaktan kurtardığımız sekonder kırma devresini kompakt kapalı sisteme dönüştürmemiz sayesinde;

- İstenen kalitede standartlara uygun nihai kırılmış agrega imal edilmektedir.

- Açık alanda stoklama şartları nedeniyle oluşan kalite kayıpları ve tozumanın önüne geçilmektedir.

Bu sayede;

- Üretim maliyetleri düşürülmekte,

- Yükleme boşaltma masrafları azaltılmakta,

- Ocaktan çıkan her ürün değerlendirilmekte,

- Birim zamanda yapılan üretim arttırılmakta,

- Çalışan personel sayısı azaltılmakta,

- Ürün çeşitlenmesi otomasyona dayandırılmakta,

- İstenen kalite seviyelerinde, standartlara uygun agrega sınıfları imal edilebilmekte,

- İş güvenliği yönünden büyük faydalar sağlanmaktadır.

- Çevre bütün kötü etkilerden korunmaktadır.

Sekonder kırıcının açık bant, elek ve rezerv deposunu kompakt kapalı sisteme dönüştürülmüştür.